引言

微电子元器件是现代电子技术的核心,其性能、可靠性与微观结构密切相关。金相制备是通过金相显微镜观察材料内部组织结构的重要技术手段,对于分析微电子元器件的微观缺陷、相组成、晶粒尺寸等至关重要。本指南将详细介绍微电子元器件金相制备的基本流程和关键技术要点。

一、样品选择与切割

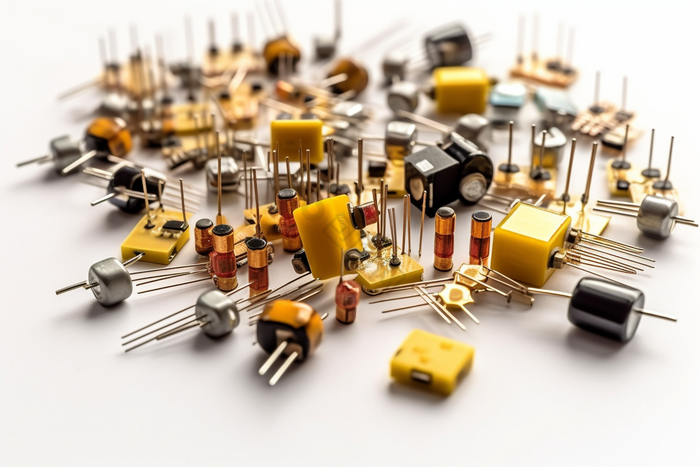

- 样品选择:选取具有代表性的微电子元器件样品,如芯片、封装基板或焊点区域。确保样品能反映实际应用中的关键结构。

- 切割:使用精密切割机(如线切割或金刚石锯)进行切割,避免引入过多机械应力和热损伤。切割方向应垂直于待观察的界面,例如芯片与基板的键合层。

二、镶嵌

由于微电子元器件尺寸小且结构脆弱,通常需要进行镶嵌保护:

- 冷镶嵌:使用环氧树脂或丙烯酸树脂在室温下进行镶嵌,适用于热敏感材料。

- 热镶嵌:在加热加压条件下进行,适用于硬质材料,但需注意温度控制以防损坏元器件。

三、研磨与抛光

- 粗研磨:从粗砂纸(如P400)开始,逐渐过渡到细砂纸(如P1200),去除切割痕迹并平整表面。研磨时需保持均匀压力,避免样品倾斜。

- 精抛光:使用金刚石悬浮液或氧化铝抛光液在抛光布上进行,依次从粗抛光(如9μm)到细抛光(如1μm)。抛光过程中应定期清洗样品,防止污染物嵌入。

四、腐蚀与显影

为清晰显示微观结构,需对抛光后的样品进行腐蚀:

- 化学腐蚀:根据材料选择合适腐蚀剂,例如对于硅芯片可使用Keller试剂,对于铜引线可用FeCl₃溶液。腐蚀时间需严格控制,通常为数秒至数分钟。

- 电解腐蚀:适用于导电材料,通过调节电压和电流优化腐蚀效果。

五、观察与分析

- 金相显微镜观察:在腐蚀后立即用金相显微镜观察,分析晶界、相分布、缺陷(如裂纹、孔隙)等。

- 图像记录:使用数码相机或软件捕获图像,并进行定量分析,如测量晶粒尺寸或计算孔隙率。

六、注意事项

- 清洁度:全程在无尘环境中操作,防止污染物影响制备质量。

- 避免过热:研磨和抛光时使用冷却剂,防止热损伤改变微观结构。

- 安全防护:腐蚀剂多具腐蚀性,操作时需佩戴防护手套和眼镜。

结论

金相制备是微电子元器件失效分析和质量控制的必备技术。通过标准化流程和精细操作,可获得清晰、真实的微观结构图像,为元器件的优化设计和可靠性提升提供有力支持。实践者应结合具体材料特性,灵活调整制备参数,以确保结果的准确性和可重复性。